首页 / 微化工系统

服务热线

187 5820 8828

(微信同号)

公司介绍:杭州沈氏节能科技股份有限公司,成立于2005年。十多年时间里杭州沈氏致力于换热器行业迅速发展的同时,有着将近十年的集成式微通道换热器产品的深厚技术底蕴,目前是全球少有的专注于微反应器成套装置的企业。杭州沈氏目前在微反应系统开发、设计领域处于领先地位,同时在微反应芯片扩散焊接领域也处于高精端技术领先地位。杭州沈氏的微反应芯片产品多样化、业务模式灵活,在专注于连续化工艺开发与工业化的创新同时,主要服务于国内外的医药中间体、药物合成、药物制剂、染料、有机合成、农药化学、纳米工业、精细化工等企业的研发和生产项目,帮助客户开发和改善工艺,实现更安全、更环保、更高效的工业化生产。杭州沈氏的微反应系统在节能、环保、效率、空间、安全等方面有着无可比拟的优势,是传统化工换热设备、反应设备不可或缺的升级替代产品。杭州沈氏以科技为先导、以创新为动力,在为客户提供领先的微反应技术和装备同时,与客户聚志共赢!

研发团队:杭州沈氏节能科技股份有限公司,与国内知名大学合作建立化工实验室。目前包括浙江大学,清华大学,上海交通大学,中国计量大学,中国科学院上海有机化学研究所,天津大学等等。沈氏还拥有自主研发团队,团队包括化学合成,化学工程技术,环境工程等各个领域人才。并与大型上市公司研究院课题合作,共同开发更具针对性和应用价值的整套微通道反应器。公司在建德拥有约2000平方中试基地,及时进行实验室成果转化,方便客户参观评估。

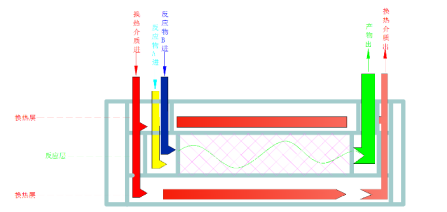

描述:一种借助于精密扩散结合技术,以固体基质制造的含有较小通道尺寸和结构的可用于化学反应的三维结构元件。反应介质在反应层通道中流动并在通道中完成所要求的反应,换热介质分布在反应层的两侧提供反应所需温度。

强放热反应、

反应物或产物不稳定反应、

对反应物配比要求严格的快速反应、

危险化学反应、

高温高压反应、

纳米材料及需要产物均匀分布的反应

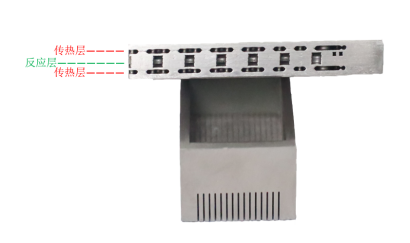

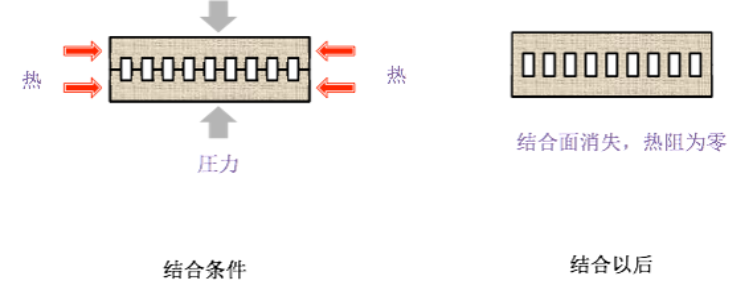

换热效率高——换热流道采用集成式微通道结构设计,有效强化传热表面,提升换热效率;整体采用扩散焊接方式加工,无母材之外的任何接触热阻。

高传质高效率——反应流道应用切割阻挡原理,采用集成式微通道结构设计,大幅提升传质效率。

承压高——扩散焊接使不同单元融为一体,承压可达15MPa以上;集成式微通道结构方式使流道内部在高压情况下受力大幅降低,提高使用压力。

使用安全——高通量、低滞留量、强换热,大幅因降低反应过程产生的安全问题

连续可控——集成式方案设计、温度流量控制调节、可实现大通量连续化生产

描述:集成式微通道气固液催化反应器主要为解决传统的集成式微通道反应器难以固载催化剂,或催化剂固载后容易流失的问题。将集成式微通道和催化剂固定床有机结合在一起,充分发挥集成式微通道强化传质的作用。气固液催化微反应器基于集成式微通道扩散结合技术进行设计,采用切割阻挡加网孔细化原理对气液两相反应原料进行混合。催化剂侧采用机械方式连接,便于催化剂填充、更换。

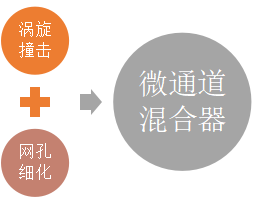

描述:集成式微通道混合器通过改变流体在流道内的流动状态,以达到不同流体之间良好分散和充分混合的目的。杭州沈氏集成式微通道混合器具有体积小、混合效果好等特点,并且可增加换热功能。

适用范围:液液相、气液相混合,分散液及乳化合成等。

若干层表面无毛刺、无凹凸不平状态的不同厚度金属薄板经过割槽和外形加工后采用精密高温高压扩散结合制作技术结合而成。

金属表面之间结合后形成蜂窝状的截面可使高压流体通过微通道时无泄漏,连接后的产品抗拉强度不低于原板材的抗拉强度。

具有高紧凑性,小容积性,高耐压性等优点,使其多应用于激光冷却、精密仪器仪表、医疗设备、航空航天等场合。

高耐压、换热系数高、体积小、冷媒充注量少、使用寿命长,扩散结合原理。

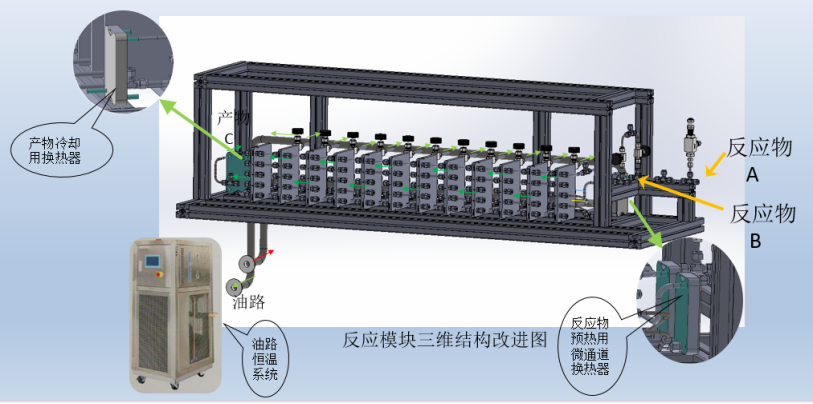

模块化设计:进料模块、预热模块、反应模块、产物模块、温控及数据采集模块。

实现自动化控制,并可接入DCS系统。

通过集成式微通道反应器、集成式微通道混合器、集成式微通道换热器的合理组合,可实现真正意义上的连续化、小型化、移动化、模块化、智能化生产。

沈氏提供单板持液量0.75mL、2.4mL和8.2mL三种规格的实验室装置。

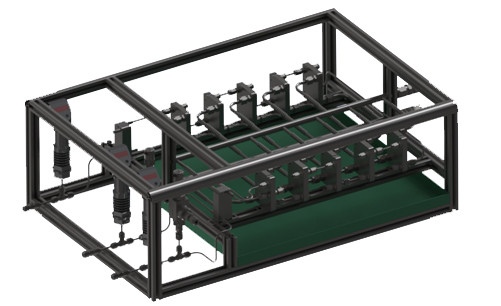

描述:采用可拆卸、已维护、反应板数自由组合式工业设计、方便客户选择。

0.75mL微反应系统

8.2mL微反应系统

单板持液量130mL,最大年通量为1200吨。

可选择材料包括不锈钢,双相钢,钛材,锆材,哈氏合金,碳化硅。

过程完全实现自动化控制,可接入DCS系统并实现实时监测和 远程控制。

沈氏致力于反应后分离及提纯系统,努力实现工厂芯片化,智能化改革。

杭州沈氏微反应器成功应用于江苏扬农化工

扬农化工原有的年通量18000吨中间体生产装置,占地面积约150m²,简直面积约300m²。车间需要两层,装置总高度约15m。该中间体项目改为沈氏集成式微通道反应器后,全部装置只需要一个尺寸40尺集装箱就可全部装下。占地面积只有28m²左右,设备高度不超过2m。

该项目使用杭州沈氏集成式微通道反应器后完全颠覆了原有的反应条件,经过生产规模的放大试验证明产品收率提高了6-8%。另外每年节省一百多万能耗成本。